Projektaufrufe im DIK

Zur Zeit gibt es folgende Projektaufrufe:

Zusammenarbeit

Wenn Sie Interesse haben, gemeinsam mit dem DIK ein Gemeinschaftsprojekt ins Leben zu rufen, dann sprechen Sie uns gerne an!

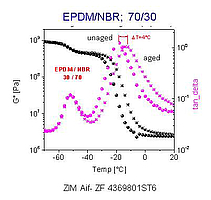

Alterung von Elastomeren auf Basis von mehrphasigen Kautschukblends

Elastomerwerkstoffe sind zur Herstellung dynamisch hoch beanspruchter, temperatur- und medienbeständiger Bauteile unabdingbar. Die Lebensdauer von Elastomerbauteilen hängt neben ihrer konstruktiven Auslegung und den bei der Nutzung einwirkenden Lastkollektive und Expositionsbedingungen in hohem Maß von der Materialhomogenität ab. Diese wird durch die Auswahl der Rohstoffe, durch Herstellungsprozesse und durch expositionsbedingte irreversible Materialveränderungen (Alterung) bestimmt.

Weitere Informationen finden Sie hier.

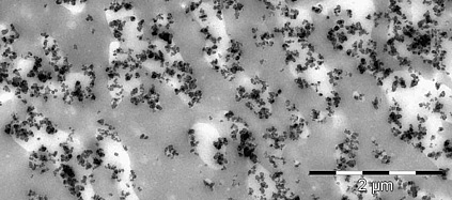

Verbleib und Abbau von Reifenabriebpartikeln

Weltweit werden immer mehr Fahrzeuge verkauft, allein in Deutschland waren im Jahr 2019 47 Millionen PKW zugelassen (Kraftfahrt-Bundesamt). Verbunden mit dem Anstieg an Mobilität und der Anzahl an

PKW sowie einer Zunahme des Transports von Waren mittels LKW nimmt auch der Verbrauch und Verschleiß an Reifen zu.

Neuentwicklung eines 3D-Druckers zur qualitätsoptimierten additiven Verarbeitung von kautschukbasierten Formteilen und 2K-Verbundbauteilen auf Basis von Elastomer und Thermoplast

Im Rahmen des gemeinsamen abgeschlossenen AiF-IGF-Vorhabens „Elastomer 3D“ (Nr. 20527 N) des DIK und ITA wurde die Werkstoffklasse der Elastomere, durch die Entwicklung des AME-Verfahrens (Additive Manufacturing of Elastomers), für die additive Fertigung von hochviskosen, zu vernetzenden Kautschuken erschlossen. Basierend auf einem industriellen 3D-Drucker für das FFF-Verfahren („Fused Filament Fabrication“) zur Verarbeitung thermoplastischer Filamente, wurde durch die system- und steuerungstechnische Implementierung eines Miniatur-Doppel-Schneckenextruders zur Dosierung der Kautschukmischung eine Möglichkeit geschaffen, 2-Komponenten-Bauteile aus Elastomer und Thermoplast additiv zu fertigen bzw. den Thermoplast als geometriestabilisierende serielle Hülle für die nach dem Druck noch fließfähige nicht vulkanisierte Kautschukmischung einzusetzen.

Elastomer-Recycling-Devulkanisation

Nach dem Stand der Technik existieren kaum Recyclingverfahren bei dem Gummiabfälle aus firmeninternem Produktionsausschuss in der originären Fertigung wiederverwertet werden können. Industriell werden hauptsächlich Verfahren angewendet, die Abfälle als inaktive Beimischungen in Form von Pulver, Granulate etc. für eine minderwertige Verwendung in alternativen Produkten wie Fußboden- oder Sportplatzmatten wiederverwenden.

Modifizierung von Feststoffen für den Einsatz in Elastomeren und Thermoplasten

In Kautschukmischungen, Thermoplasten und thermoplastischen Vulkanisaten werden die verschiedensten Feststoffe eingesetzt. Zur Verwendung kommen u. A. Kieselsäuren, Kreiden, Silikate, Kaoline aber auch Gummigranulate und –mehle. Die Problematik bei der Verwendung „inaktiver“ Füllstoffmaterialien liegt in der Regel nicht an deren Dispergierbarkeit sondern in der „Anbindung“ (oder besser mangelnder Anbindung) an die Polymermatrix. In vielen Systemen aus den oben genannten Materialien liegen die „Füllstoffe“ als nicht angebundene Partikel vor. Dementsprechend ergeben sich Konsequenzen für das Eigenschaftsniveau der daraus gebildeten Werkstoffe. Der Einsatz „verbilligender“ Rohstoffe führt dementsprechend nicht nur zu kostengünstigen Lösungen sondern meist auch zu „minderwertigeren“ Produkten.

Verbesserung der Lebensdauer und des Verschleißverhaltens von Elastomerblends – Homogenität von Netzwerken

Die physikalischen und chemischen Eigenschaften von Elastomeren werden nicht nur durch Mischungsbestandteilen wie Art und Anteil der Kautschuke, diverse Additive und Füllstoffe, sowie deren Distribution und Dispersion bestimmt, sondern in hohem Maße auch durch die Art der Vernetzung und der Vernetzungsdichte.

Nachhaltige Elastomere - Entwicklung von Chitosan-Kautschuk-Komposite

Die EU-Kommission hat in 2021 die Agenda des „Green Deal“ veröffentlicht, deren Projekte Vorhaben zum Klimaschutz, Energieversorgung, Digitalisierung, Binnenmarkt und Industriepolitik

vereinen sollen. Entsprechende Vorhaben zielen dabei z. B. auf die Dekarbonisierung und Modernisierung energieintensiver Prozesse genauso ab wie auf den Zugang zu Ressourcen, Wertschöpfungsketten, einer effektiven Kreislaufwirtschaft und einer Wende bei Verkehr und Mobilität zu mehr Umwelt- und Gesundheitsschutz.

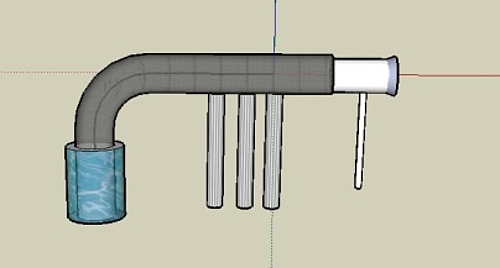

Variotherme Werkzeugtemperierung zur Optimierung der Vernetzungsdichteverteilung in spritzgegossenen Elastomerformteilen mittels IsoForm®-Werkzeug

Als potentiell größter Kostenfaktor bei der Produktion von kautschukbasierten Formteilen ist im konventionellen Spritzguss der hohe Energiebedarf zur Temperierung der Werkzeuge (inklusive der Stammform) zu nennen. Ausschlaggebend für die Qualität und die Lebensdauer der späteren Formteile ist zudem die rezepturabhängige Vulkanisationszeit zur vollständigen Vernetzung der eingespritzten Mischung in der Kavität in Kombination mit optimierten Einspritzparametern.

Recycling von thermoplastischen End-of-Life-Artikeln zum Einsatz in hochtemperatur- und medienbeständigen thermoplastischen Elastomeren (TPE-V) für Anwendungen im Motorraum alternativer Antriebskonzepte

- Steigerung der Ressourcen-Effizienz durch Einsatz thermoplastischer Recyclate

- Erweiterung der Funktionalität und des Leistungsspektrums von TPE-V

- Erhöhung der Temperatur- und Medienbeständigkeit von TPE-V

- Erarbeitung neuer Materialkombinationen