Modifizierung von Feststoffen für den Einsatz in Elastomeren und Thermoplasten

Problemstellung

In Kautschukmischungen, Thermoplasten und thermoplastischen Vulkanisaten werden die verschiedensten Feststoffe eingesetzt. Zur Verwendung kommen u. A. Kieselsäuren, Kreiden, Silikate, Kaoline aber auch Gummigranulate und –mehle. Die Problematik bei der Verwendung „inaktiver“ Füllstoffmaterialien liegt in der Regel nicht an deren Dispergierbarkeit sondern in der „Anbindung“ (oder besser mangelnder Anbindung) an die Polymermatrix. In vielen Systemen aus den oben ge-nannten Materialien liegen die „Füllstoffe“ als nicht angebundene Partikel vor. Dementsprechend ergeben sich Konsequenzen für das Eigenschaftsniveau der daraus gebildeten Werkstoffe. Der Einsatz „verbilligender“ Rohstoffe führt dementsprechend nicht nur zu kostengünstigen Lösungen sondern meist auch zu „minderwertigeren“ Produkten.

Zielsetzung

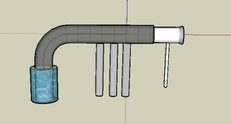

Ziel des Projektes ist es, mit Hilfe der Atmosphärendruck-Plasmatechnik, eine Kompatibilisierung der verwendeten Feststoffe durchzuführen, um deren Anbindung an die jeweilige Polymermatrix zu verbessern. Durch die Konstruktion und die Verwendung eines Plasmareaktors, in dem die Feststoffe kontinuierlich modifiziert werden können, soll es möglich werden durch geeignete in-house-Prozesse die „eigenen“ Feststoffe bedarfsoptimiert anzupassen.

In dem Reaktor wird es möglich sein entweder eine reine Plasmaaktivierung oder eine sogenannte Plas-mapolymerisation durchzuführen. Bei Aktivierung kann durch Polaritätsänderung eine bessere Anbindung der Feststoffe an die Polymermatrix erreicht werden. Bei Verwendung der Plasmapolymerisation werden core-shell-Systeme möglich, bei denen Funktionsschichten um die einzelnen Füllstoffpartikel gelegt werden. Diese Funktionsschichten ermöglichen eine verbesserte Anbindung durch Interdiffusionvorgänge oder bei der Vulkanisation. Auf diesem Wege lassen sich auch Gummimehle funktionalisieren, um deren Anbindung an die Elastomer- oder Thermoplastmatrix zu verbessern bzw. zu ermöglichen. Solche modifizierten Gummimehle können entweder in Kautschukmischungen zu Recyclingzwecken oder in Thermoplasten zur Bildung von „TPE-V’s“ eingesetzt werden. Durch die Modifizierung können auch günstiger herzustellende Mehle größeren Partikeldurchmessers eingesetzt werden.

Vorgehensweise

- Auswahl der Stoff-Systeme (Feststoffe, Elastomere, Thermoplaste)

- Konstruktion und Bau eines Atmosphärendruckplasmareaktors zur kontinuierlichen Feststoffmodifizierung

- Ermittlung der Kompatibilisierungsmöglichkeiten durch Funktionalisierung flächiger Elastomere

- Herstellung von Verbundkörpern Gummi/Gummi bzw. Gummi/Thermoplast und Ermittlung der Trennfestigkeiten

- Modifizierung von Feststoffen unter Verwendung des Atmosphärendruckplasmareaktors mit Überprüfung der geänderten Verbundmaterialeigenschaften

Wirtschaftlicher Nutzen

Eine Verbesserung der Anbindung von Feststoffen (Füllstoffe und Elastomere) an die jeweilige Polymermatrix (Kautschuk, Thermoplast) führt zu der Möglichkeit Füllstoffe in höherer Konzentration einzusetzen. Daraus erwächst durch Verbilligung des Materials, bei gleichem Eigenschaftsniveau, ein direkter wirtschaftlicher Nutzen. Im Sinne eines in-house-recycling kann die Möglichkeit eröffnet werden einen Teil der Gummiabfälle, wie z. B. Austriebe, nach Vermahlung und kontinuierliche Modifikation wieder in Frischmischungen einzusetzen oder die so hergestellten Gummimehle zur Erzeugung „thermoplastischer Elastomere“ zu verwenden.

Ansprechpartner